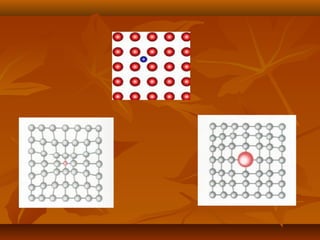

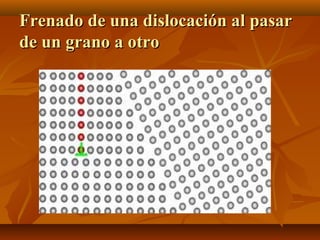

Este documento describe los principales tipos de endurecimiento de materiales, incluyendo endurecimiento por deformación, endurecimiento por solución sólida, endurecimiento por dispersión, endurecimiento por precipitación y endurecimiento por tamaño de grano. Explica cómo cada uno de estos métodos incrementa la dureza de un material al obstaculizar el movimiento de dislocaciones dentro de la estructura cristalina.