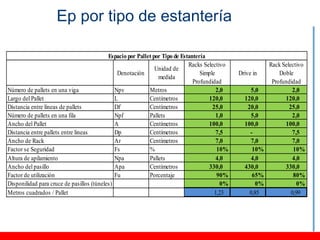

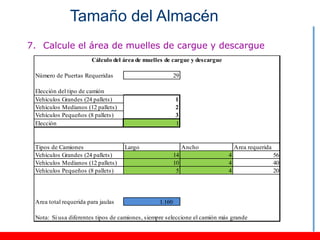

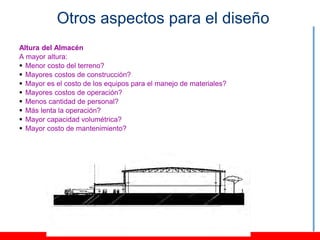

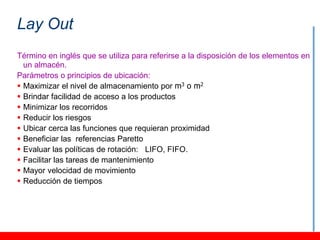

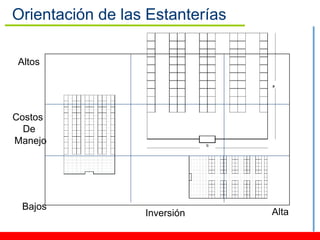

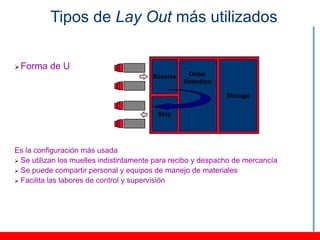

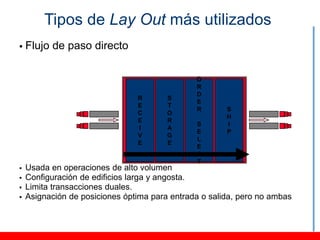

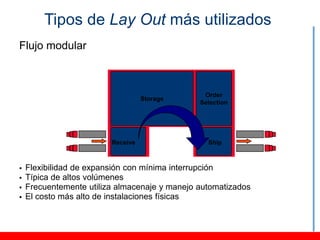

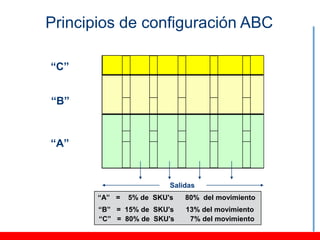

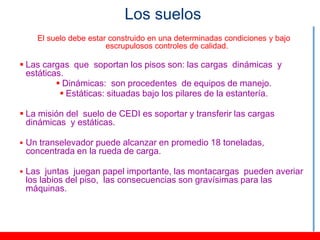

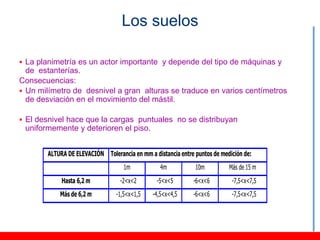

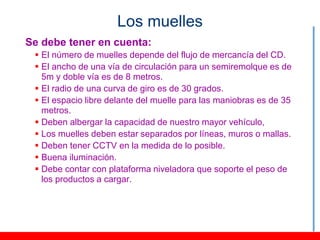

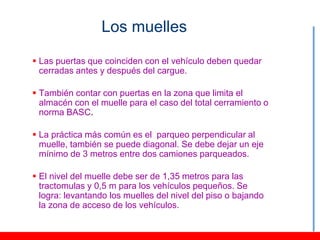

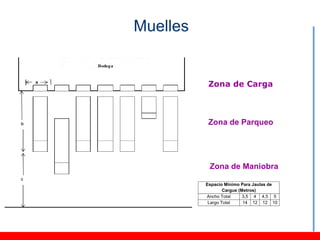

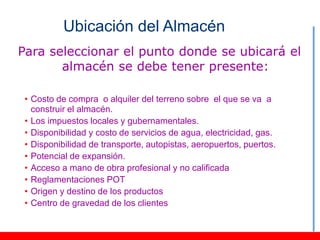

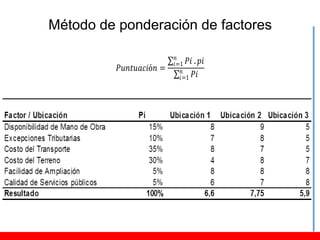

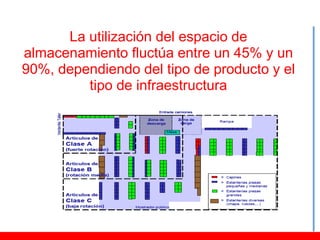

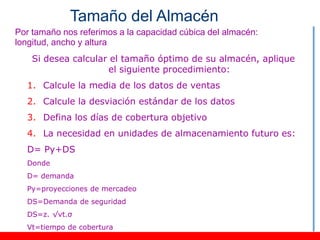

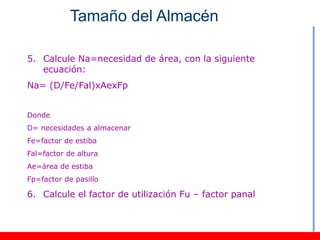

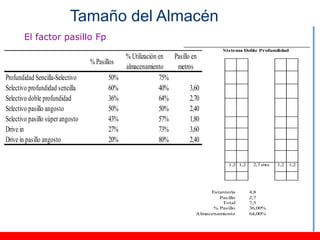

El documento aborda el diseño, optimización y gerencia de centros de distribución, centrándose en la reducción de almacenamiento y la maximización de distribución. Se detalla la importancia de la ubicación, dimensionamiento y diseño de soluciones de almacenes, así como factores críticos como el layout, la gestión de inventarios y las áreas complementarias. Además, se incluyen consideraciones sobre el cálculo del espacio necesario, el dimensionamiento de muelles y la importancia de características estructurales, como pisos y sistemas de iluminación.

![Espacio Requerido por pallet - Ep

Ep= [Npv x L + (Npv+1) x Dp +2 x Ar] x [Npf x A + Npf

x Df + 0,5 x Apa] x Fs / (Npv x Npf x Npa) / Fu

Donde

Npv= número de pallets por viga

Npf=número de pallets por fila

Apa=ancho de pasillo

Fs=factor de seguridad

Npa=número de pallets en altura

Fu=factor de utilización

Dp=distancia entre pallets dentro de la viga (7,5cms)

Df= distancia entre filas (25cms)

Ar=ancho de rack

L=largo del rack

A=ancho del pallet](https://image.slidesharecdn.com/iidiseooptimodecentrosdedistribucin-130306124906-phpapp02/85/Diseno-optimo-de-centros-de-distribucion-13-320.jpg)