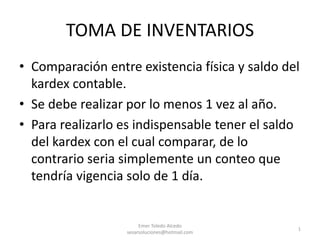

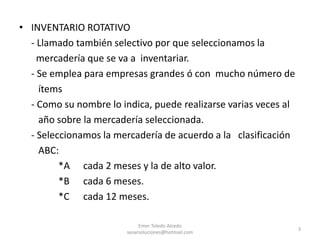

El documento describe diferentes aspectos relacionados con la toma de inventarios y el diseño de almacenes. Explica que la toma de inventarios implica comparar la existencia física con el saldo del kardex contable, y debe realizarse al menos una vez al año. También describe dos tipos de inventarios, el inventario total sobre toda la existencia y el inventario rotativo que se realiza de forma selectiva sobre la mercadería. Finalmente, detalla elementos como la preparación, codificación y zonificación del almacén para optimizar su diseño y gestión.

![• Variables

– N° camiones promedio de descarga diaria

– N° de pallets, kilos, etc; de descarga diaria

– Tipo de camión de descarga

– Tiempos estándar operativos

– Horarios de descarga de mercancías en el almacén.

• CALCULO Nº DE MUELLES

E= {[(N° camiones * (Tiempo aproximación + Tiempo salida)]

+ [N° Pallets descarga * Tiempo pallets] + [N° pedidos *

Tiempo administrativo o/pedido]} / Horas netas de trabajo día

Emer Toledo Alcedo

sesarsoluciones@hotmail.com

18

Muelle y zona de maniobra](https://image.slidesharecdn.com/almacenes-220313210404/85/Almacenes-18-320.jpg)

![• Variables:

– Media del N° camiones medio de descarga diaria

– N° de líneas de pedido

– Cantidad de entrada por línea en un dato físico (Cajas, Kilos, Pallets,

etc;)

– Superficie del elemento de manutención utilizado en los movimientos

del almacén.

• Cálculo m² de área de recepción

[(Media pallets descarga día + (Media de pallets

Descarga día * Desviación descarga)) + Superficie

Pallet] / Nivel previsto de rotación

Desviación descarga = Obtenida por observación de los

movimientos reales realizados en el almacén de la empresa o

tomando datos promedio del sector.

Emer Toledo Alcedo

sesarsoluciones@hotmail.com

20

Recepción y control](https://image.slidesharecdn.com/almacenes-220313210404/85/Almacenes-20-320.jpg)

![Salidas verificación

(Expedición)

• Variables

– N° de clientes de servicio diario

– Horario de servicio a clientes

– Volumen medio de pedidos en unidades de

servicio

• Cálculo

M^2 Área Salida= [(Media rolls carga día + (Media

de rolls carga día * Desviación carga)) *

Superficie roll] / Nivel previsto de rotación

Roll= Unidad en la que se realizan las salidas

Emer Toledo Alcedo

sesarsoluciones@hotmail.com

25](https://image.slidesharecdn.com/almacenes-220313210404/85/Almacenes-25-320.jpg)