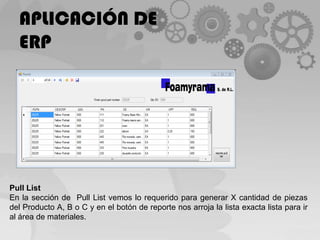

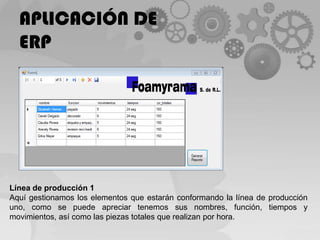

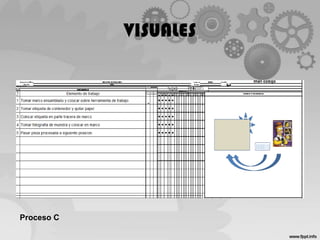

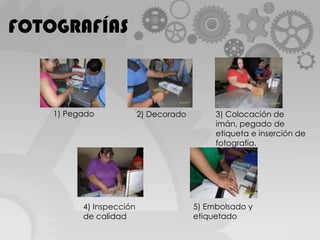

El documento presenta el proyecto final de una maestría centrado en la creación de Foamyrama, una empresa dedicada a la producción de detalles decorativos, destacando su misión, visión y valores. Se describen técnicas de producción y gestión como ERP, MRP, Just in Time, y Kanban, enfocadas en mejorar la eficiencia y calidad de los procesos productivos. Además, se exploran aplicaciones prácticas de estas metodologías para optimizar los recursos y satisfacer las demandas del mercado.