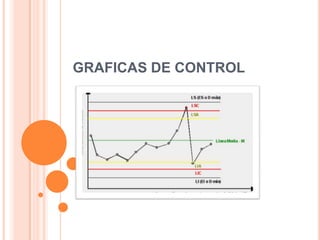

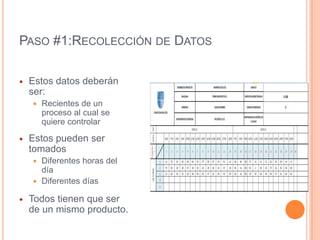

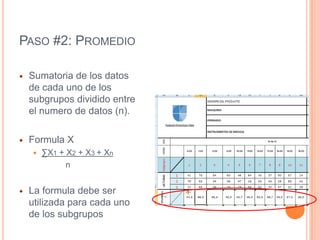

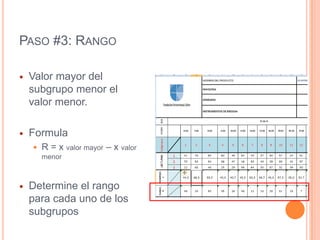

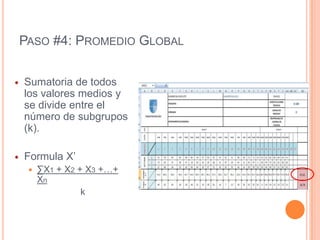

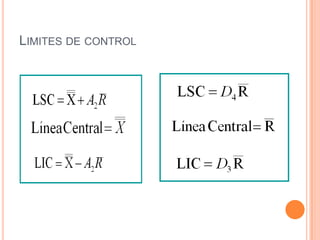

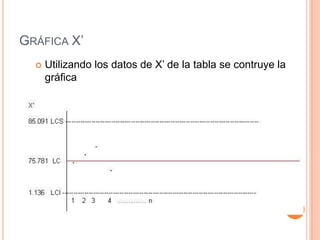

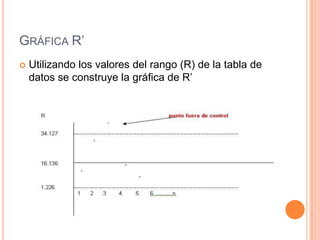

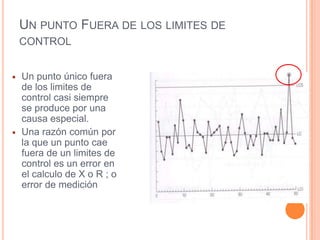

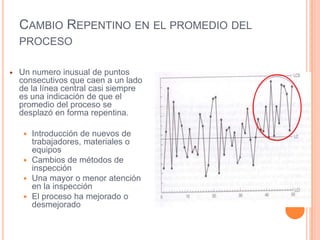

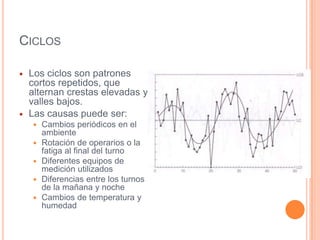

Este documento describe los gráficos de control, los cuales son diagramas utilizados para monitorear procesos de producción e identificar inestabilidad. Explica cómo construir gráficos X-R mediante la recolección y análisis de datos, y cómo interpretar los gráficos resultantes para detectar cambios en el proceso y asegurar la calidad.