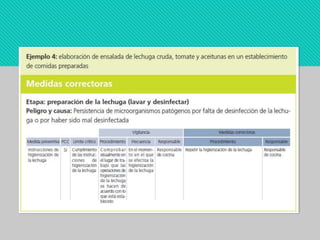

El documento describe los sistemas HACCP y ISO 22000 para garantizar la seguridad alimentaria. HACCP sigue 7 principios clave como identificar peligros y establecer puntos de control crítico. ISO 22000 es una norma internacional que abarca toda la cadena de suministro para prevenir riesgos y proteger la marca. Ambos sistemas mejoran la inocuidad de los alimentos y promueven el comercio.