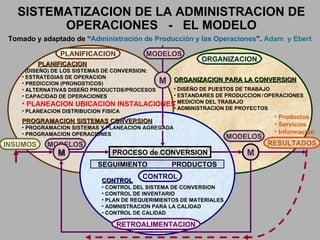

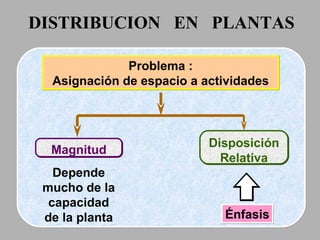

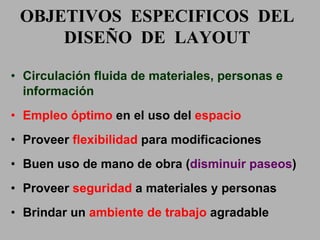

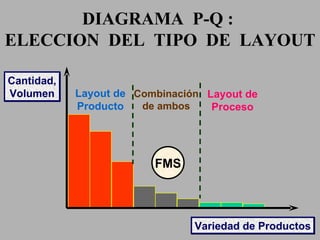

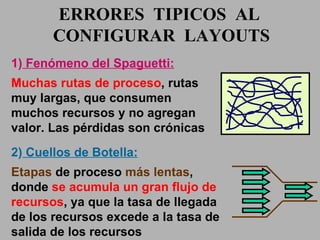

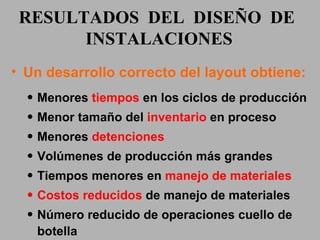

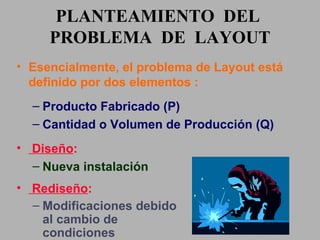

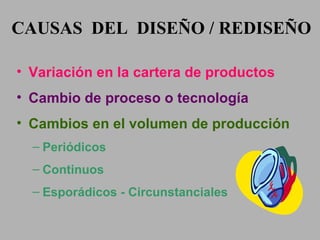

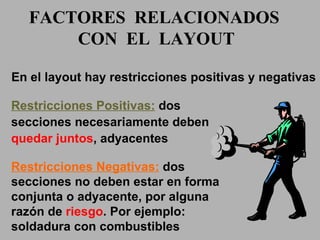

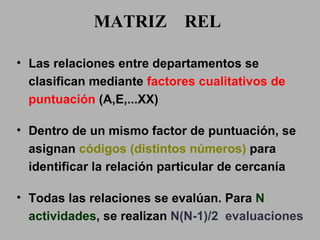

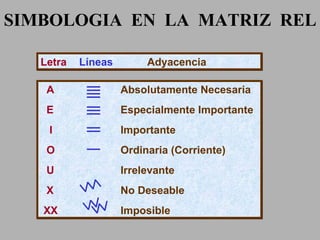

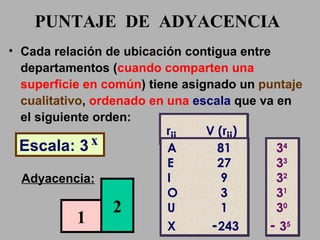

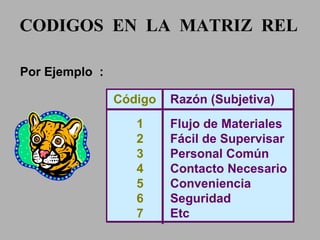

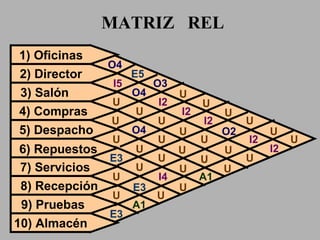

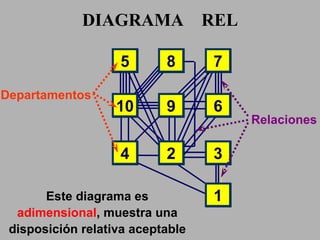

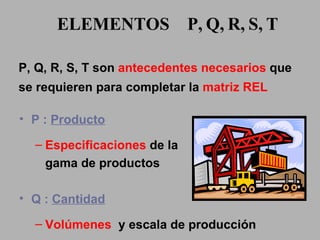

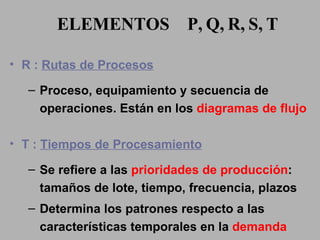

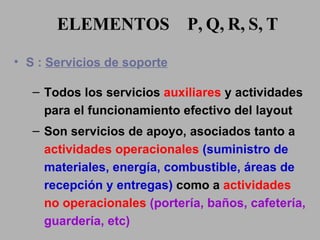

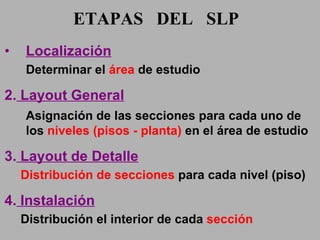

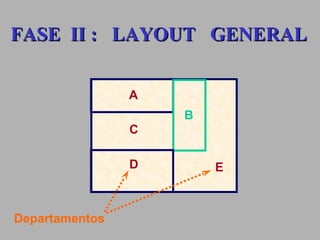

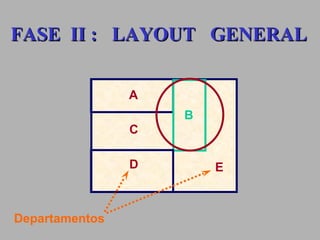

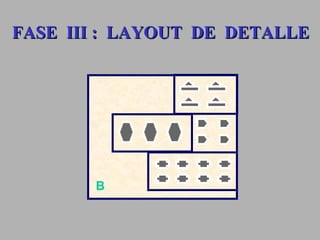

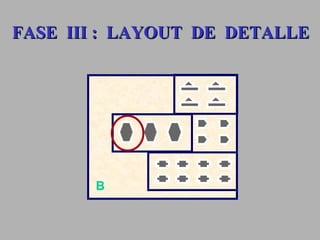

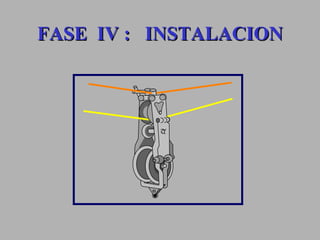

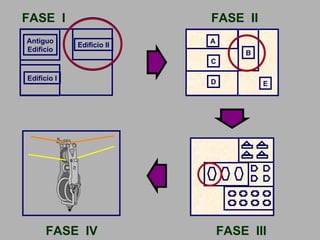

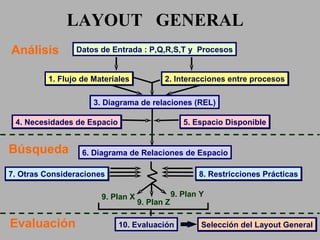

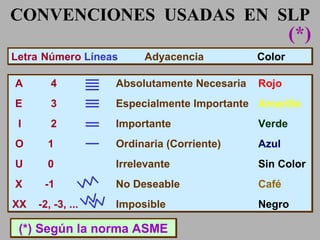

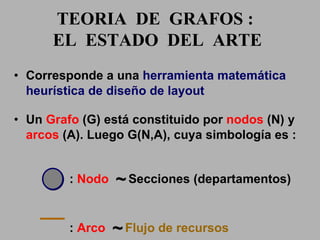

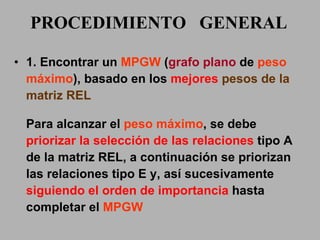

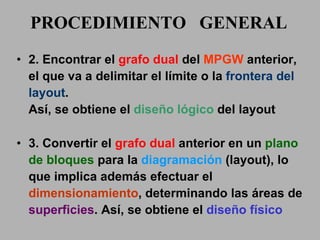

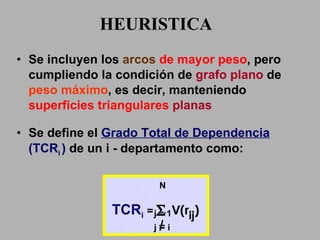

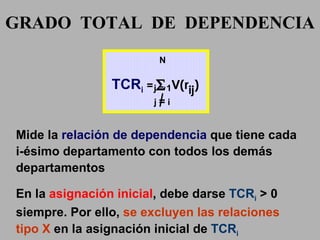

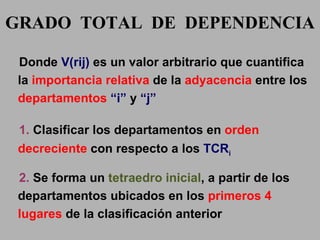

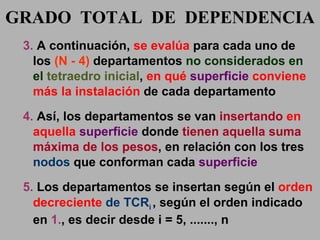

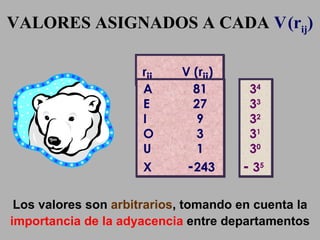

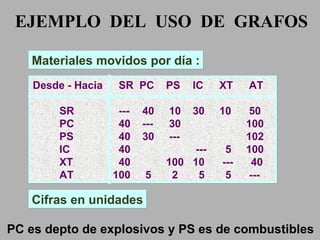

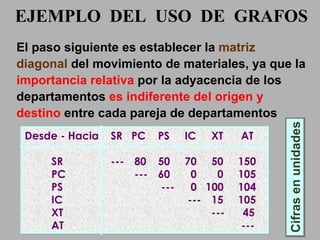

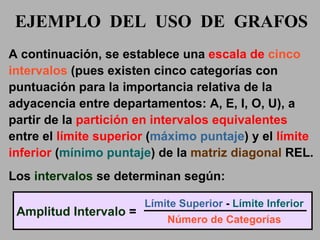

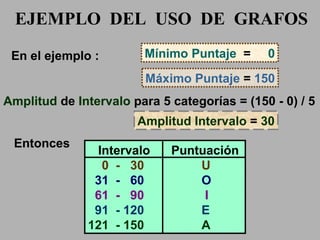

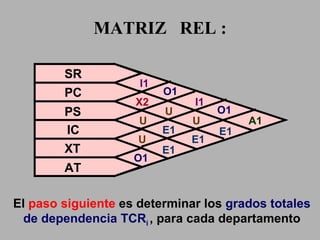

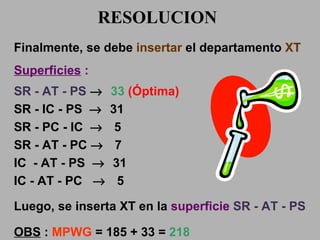

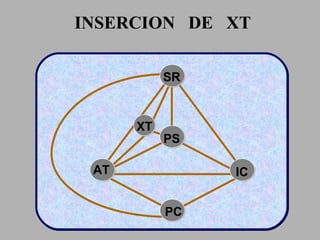

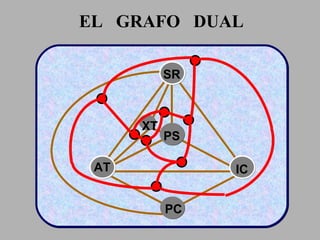

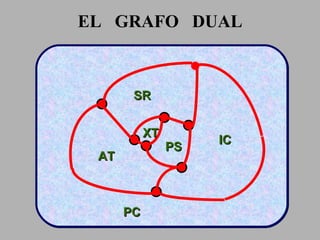

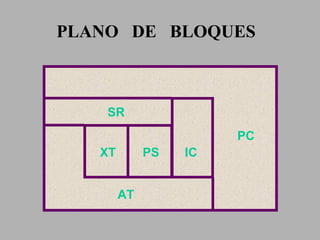

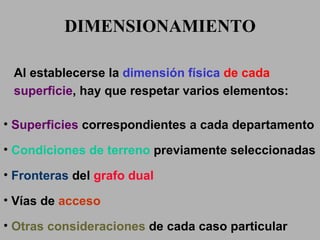

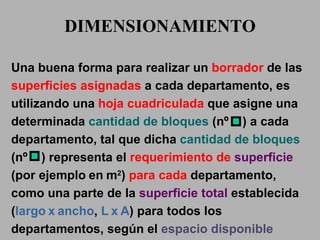

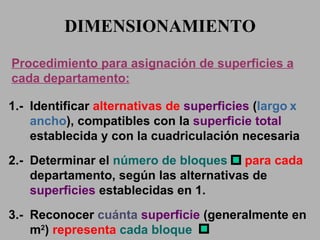

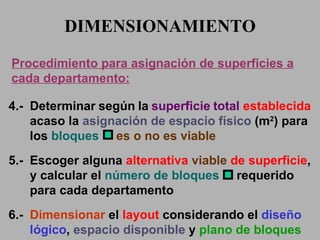

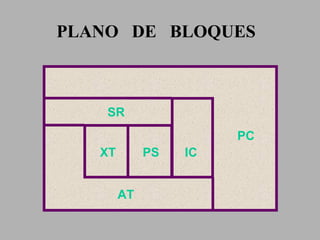

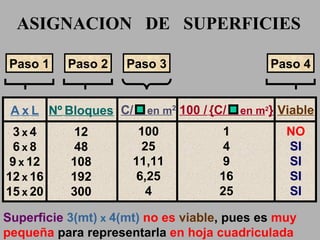

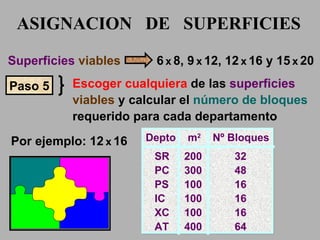

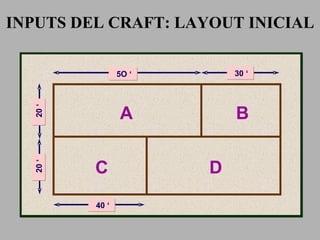

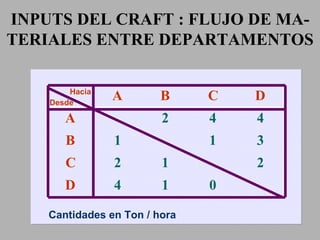

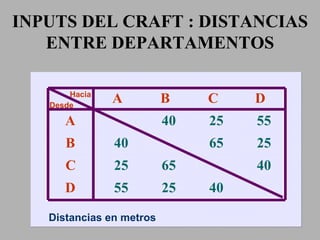

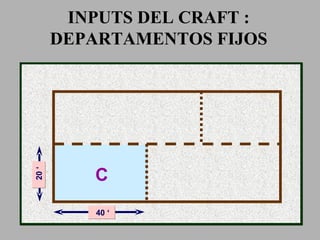

El documento presenta una introducción al tema de la distribución en plantas y el diseño de layouts. Explica que el layout busca optimizar el flujo de materiales, personas e información mediante la ubicación de las diferentes áreas de una planta. Luego describe métodos como la matriz REL y la planificación sistemática de layout para analizar y diseñar la distribución, considerando factores como las relaciones entre departamentos, el flujo de procesos y las restricciones espaciales.