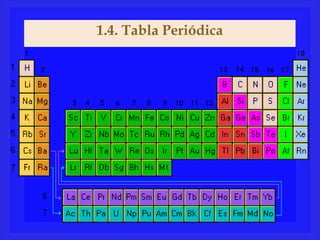

Este documento presenta información sobre los materiales. Explica que los materiales se pueden clasificar en cinco grupos: metales, polímeros, cerámicas, semiconductores y compuestos. Describe que los materiales están compuestos de sustancias químicas inorgánicas u orgánicas, y que la composición depende del material específico. También proporciona detalles sobre las propiedades mecánicas de los materiales como la dureza y resistencia.