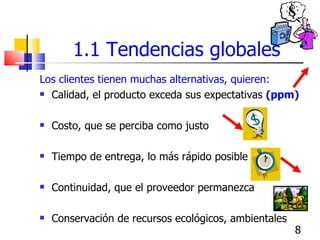

El documento describe diferentes metodologías para mejorar la competitividad de las empresas, como la empresa esbelta, normas internacionales, lanzamiento de nuevos productos, Lean Six Sigma y tecnologías de la información. Explica conceptos como tendencias globales, empresas de clase mundial, mapeo de procesos, gestión Lean, calidad Lean y manufactura Lean.