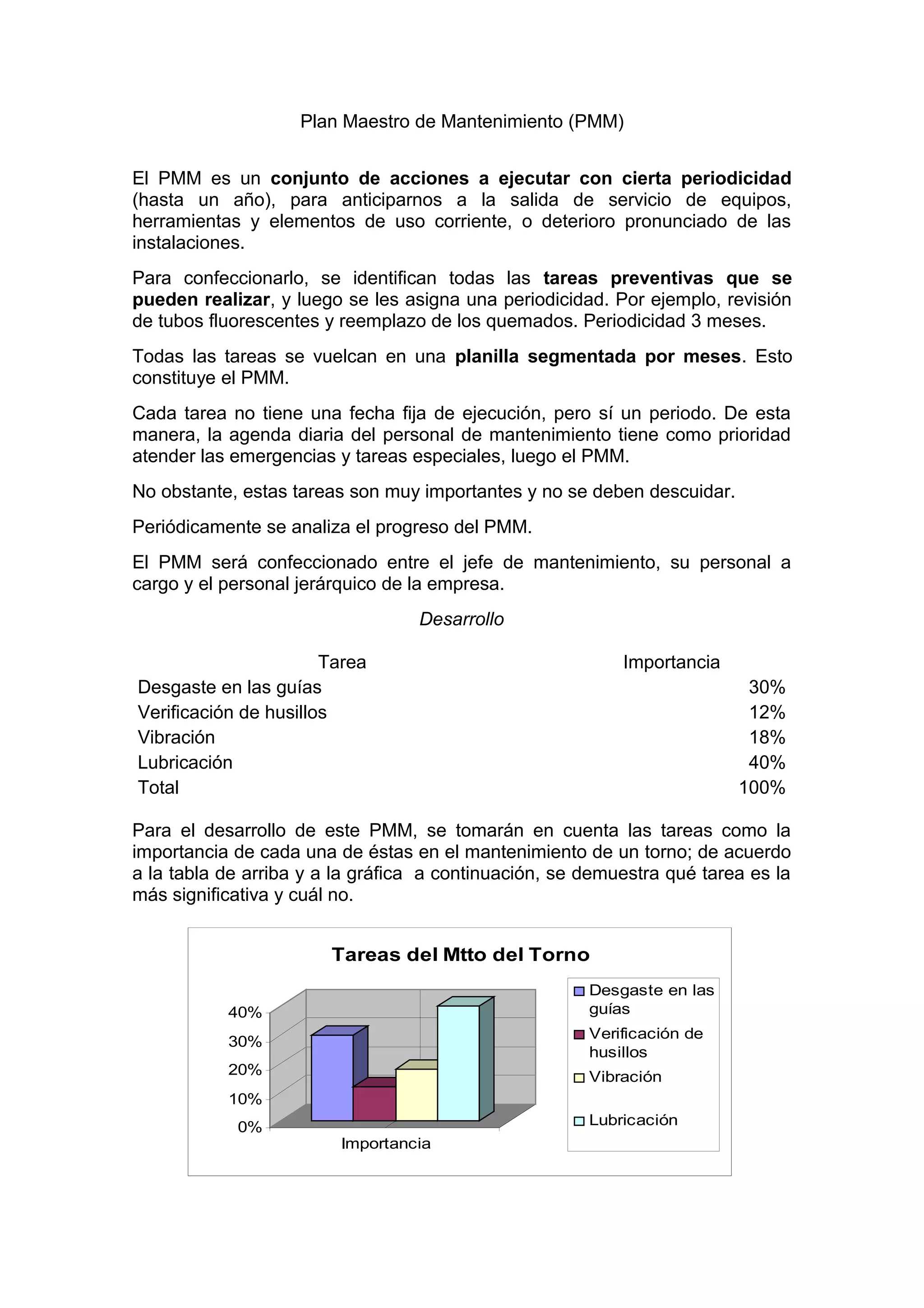

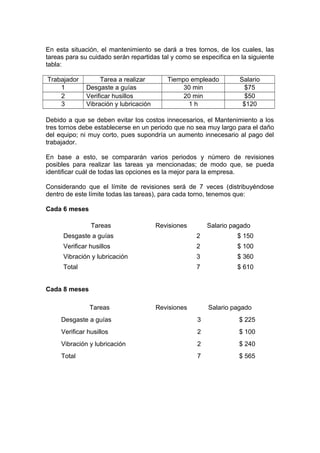

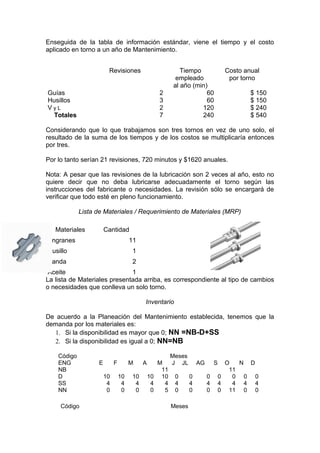

El documento describe un plan maestro de mantenimiento (PMM) para tres tornos. El PMM incluye una lista de tareas de mantenimiento preventivo con su periodicidad, un cronograma de revisiones y costos de mantenimiento para diferentes periodos, así como un plan de pedidos de materiales. El periodo de mantenimiento más conveniente y barato resultó ser anual.