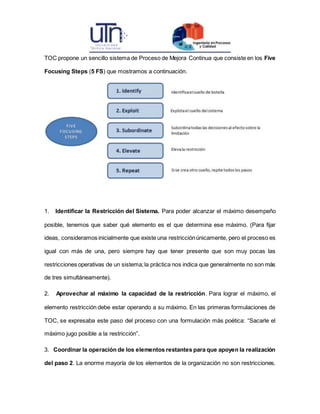

La teoría de la restricción (TOC) analiza los cuellos de botella y limitaciones en los procesos productivos para mejorar el rendimiento. El documento presenta los conceptos clave de TOC y su aplicación para aumentar el valor agregado en una línea de ensamble de grupos electrógenos de 80% a través de herramientas como DMAIC y Lean Manufacturing. TOC identifica la restricción, maximiza su capacidad y coordina el resto del sistema para apoyarla, mejorando continuamente el proceso.