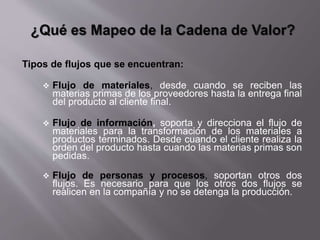

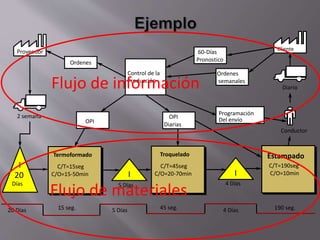

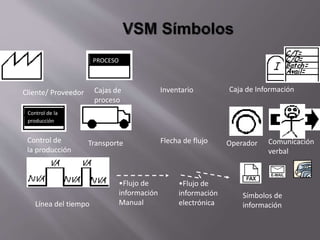

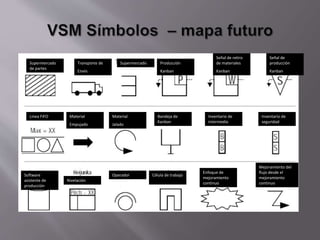

El documento describe el mapeo de la cadena de valor (VSM por sus siglas en inglés), el cual incluye todos los pasos o actividades requeridas para producir un producto desde las materias primas hasta el cliente final. Se identifican tres tipos de flujos: materiales, información y personas/procesos. El VSM permite visualizar el proceso actual, identificar oportunidades de mejora y establecer un lenguaje común en la compañía.