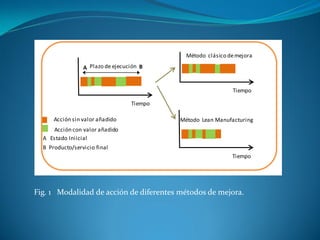

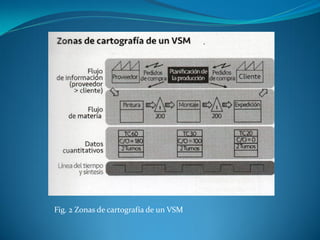

El VSM (Value Stream Mapping) permite visualizar el flujo de materiales e información en la cadena de valor de un producto, destacando acciones con y sin valor añadido para identificar desperdicios y mejorar procesos. Se utilizan pictogramas y un enfoque estandarizado para crear un mapa que represente el estado actual y futuro de la producción, facilitando la comunicación entre departamentos. La aplicación de VSM se inscribe en un contexto de mejora continua, buscando crear valor desde la perspectiva del cliente final.