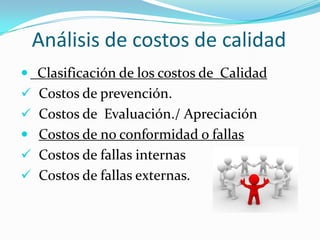

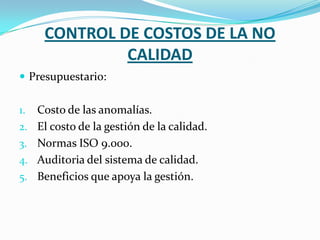

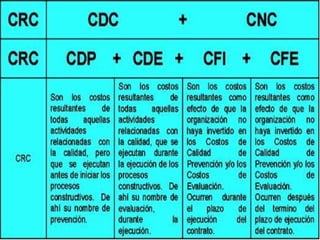

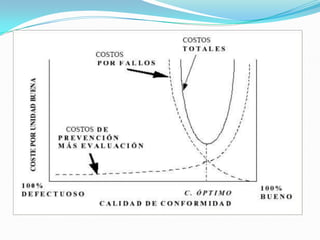

Un sistema de gestión de calidad debe definir correctamente las exigencias de los clientes, establecer las condiciones de conformidad, buscar el cero defectos, basarse en la prevención y gestionar el costo de la no conformidad. El proceso de mejora continua requiere compromiso de la alta dirección, formación e información en todos los niveles, y establecer procedimientos para medir y corregir resultados. El objetivo final es buscar el mejor costo de la calidad.