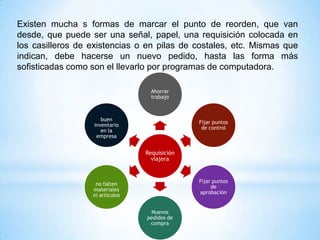

Este documento trata sobre conceptos de inventario y modelos de tamaño de lote. Explica que el inventario incluye materias primas, productos en proceso y productos terminados. También discute modelos deterministas y probabilísticos para calcular el tamaño óptimo de lote considerando costos de orden y almacenamiento. Finalmente, analiza métodos para determinar el punto de reorden para asegurar la disponibilidad de inventario.