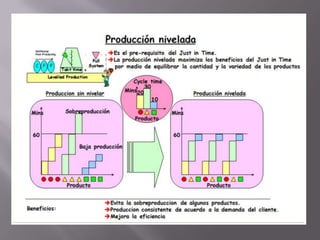

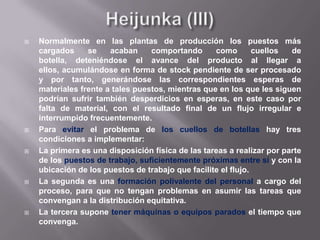

El documento presenta los principios del sistema de producción Toyota (TPS). Explica que el principio 4 es nivelar la carga de trabajo para evitar sobrecargar a la gente y los equipos. El principio 5 es crear una cultura de parar para resolver problemas y lograr buena calidad. El principio 6 es que las tareas estandarizadas son la base para la mejora continua. También habla sobre usar el control visual para identificar problemas y usar solo tecnología probada.