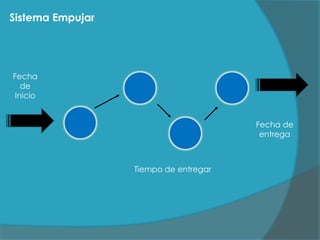

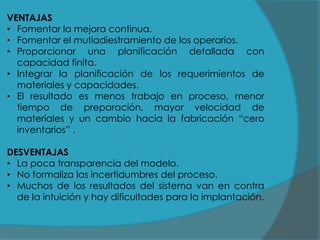

Este documento presenta información sobre diferentes sistemas de producción y planeación, incluyendo sistemas empujar y jalar, MRP, ERP, FMS, JIT, Kanban, SMED y OPT. Explica las características y diferencias clave de cada sistema, así como sus objetivos de reducir costos, mejorar calidad, flexibilidad y eficiencia.