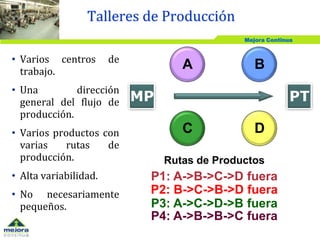

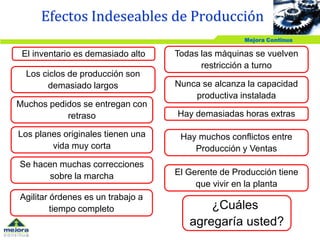

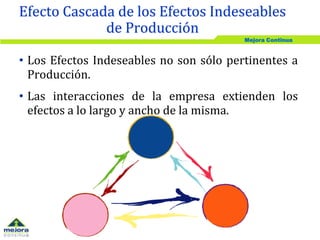

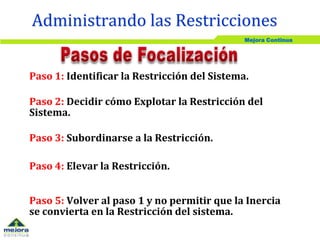

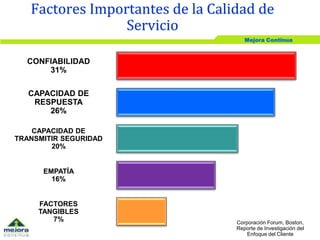

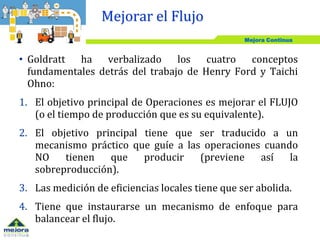

Este documento describe los principios de la mejora continua y la teoría de restricciones para mejorar la producción en empresas. Explica que muchas empresas tienen problemas como entregas tardías, planes cambiantes y exceso de inventario debido a la alta variabilidad en la producción. Propone identificar la restricción o cuello de botella y optimizar el flujo de producción a través de ella para mejorar la eficiencia y el cumplimiento. También recomienda implementar un sistema de mejora continua para resolver problemas de manera sencilla y sostenible.