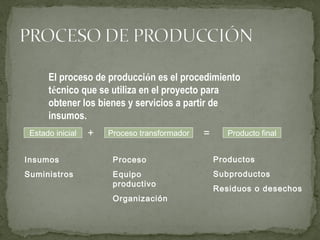

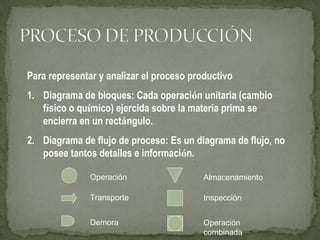

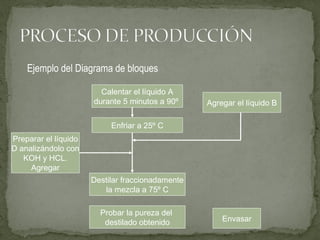

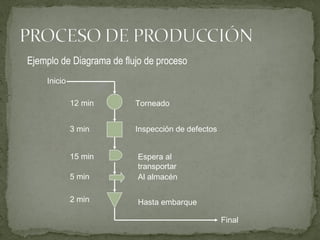

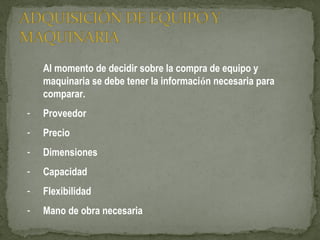

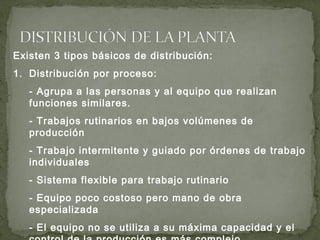

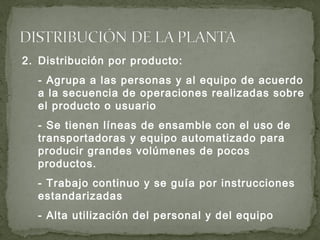

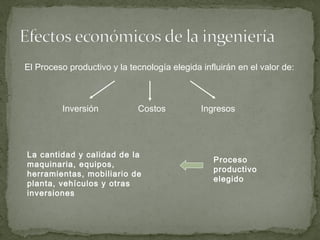

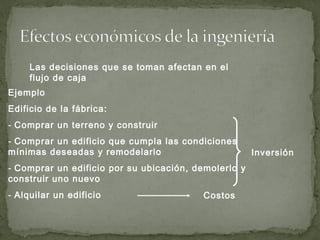

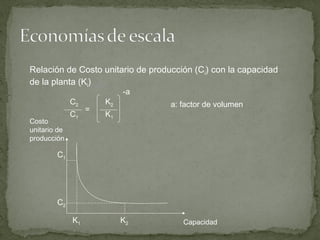

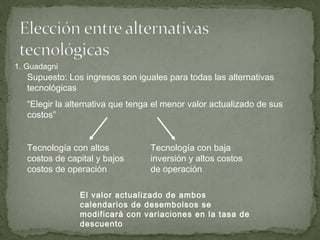

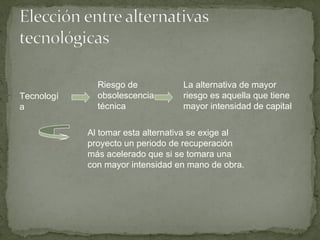

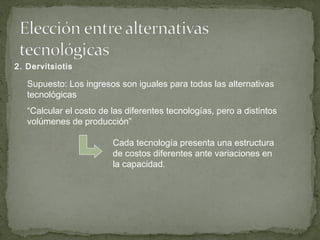

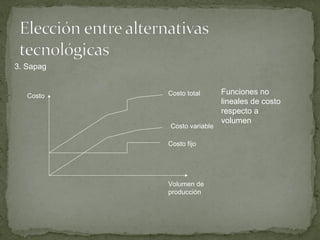

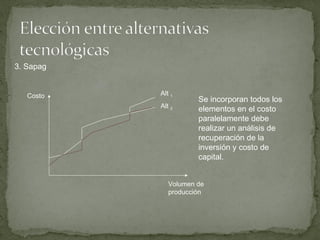

El documento describe el proceso de ingeniería de un proyecto de planta productiva. Explica que el objetivo es resolver todo lo relacionado con la instalación y funcionamiento de la planta. También describe los diferentes tipos de diagramas y flujos que se pueden usar para representar y analizar el proceso productivo, así como los factores a considerar al elegir la tecnología, comprar equipos y maquinaria, y distribuir físicamente la planta.