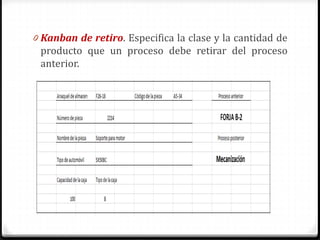

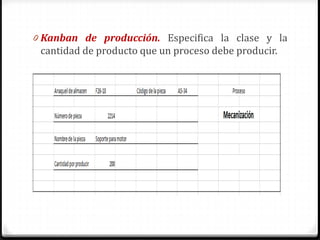

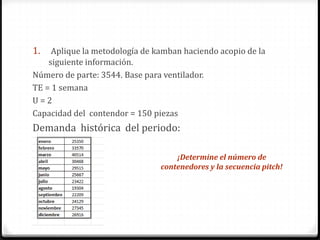

El sistema Kanban se basa en la señalización de la demanda para sincronizar la producción con las necesidades del cliente, evitando la sobreproducción y permitiendo bajos niveles de inventario. Incluye procesos para calcular la cantidad de piezas necesarias, seleccionar señales y contenedores, y realizar seguimiento del control de inventario. Se enfoca en la implementación eficiente de células de manufactura y en el uso de principios visuales para la mejora continua.