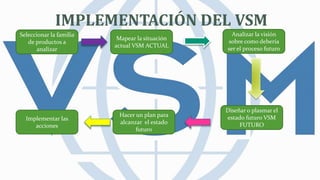

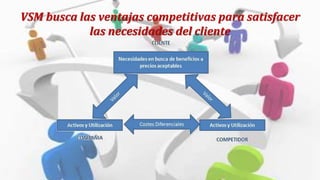

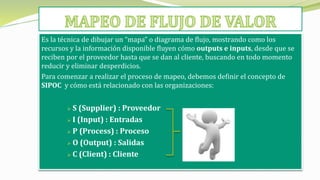

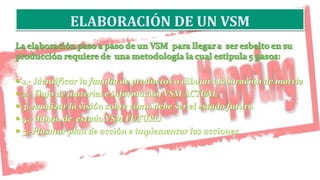

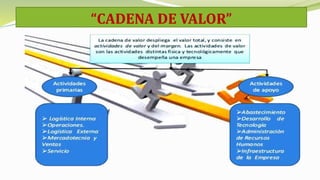

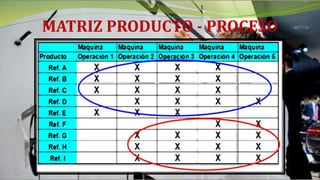

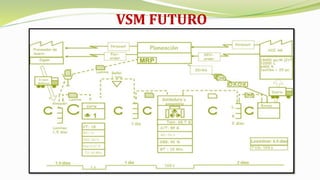

Este documento presenta información sobre el mapeo de flujo de valor (VSM), una herramienta Lean para identificar desperdicios en los procesos. Explica los pasos para realizar un VSM, incluyendo mapear la situación actual, analizar la visión futura, diseñar el estado futuro y la implementación. El objetivo final es mejorar la eficiencia eliminando desperdicios para satisfacer mejor las necesidades del cliente.