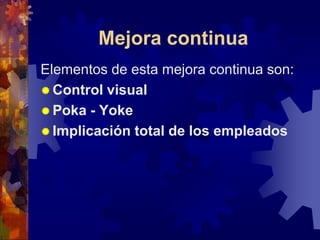

El documento describe los principios y métodos del sistema de producción Justo a Tiempo (JIT). El JIT busca producir solo lo necesario en el momento que se necesita para reducir inventarios y desperdicios. Describe beneficios como menor espacio y tiempos de producción, y herramientas como producción en células, sistema Pull, calidad en la fuente y mejora continua a través de Kaizen.